Фосфатирование поверхні

Фосфатна плівка покращує захисні властивості і подовжує термін служби лакофарбових покриттів. Вона утворюється при обробці металевих поверхонь спеціальними фосфатованими розчинами і являє сольовий шар нерозчинних у воді фосфатів.

Фосфати мають низьку електропровідність і здатністю збільшувати адгезію лакофарбового покриття.

Вони перешкоджають поширенню подпленочной корозії.

Процеси фосфатування широко застосовуються в промисловості. Перші патенти по отриманню фосфатних покриттів відносяться до 1906-1909 рр.

Фосфатна плівка утворюється при зануренні виробу у ванну з Фосфатуюча розчином або при нанесенні розчину розпиленням в струменевих камерах. Тривалість обробки в ванні становить 10- 15 хв, в струменевих камерах-15-3 хв. Залежно від складу Фосфатуюча розчину на металевій поверхні утворюються фосфати з чітко вираженою кристалічною решіткою або аморфні фосфати. Кристалічні фосфатні плівки осідають з розчинів, що містять катіони важких металів, аморфні фосфатні плівки -з розчинів кислих фосфатів лужних металів або кислих фосфатів амонію.

Кожен вид фосфатних покриттів має свою прея майнову сферу застосування.

Кристалічна фосфатирование. Для фосфатирования найбільш широко використовуються розчини па основі; солей цинку.

В результаті знижується концентрація іонів водню, т. Е. Підвищується рН розчину в приелектродному шарі .; Третинний фосфат цинку Zn3 (P04) 2 що володіє дуже обмеженою розчинністю, випадає на поверхні металу при досягненні в приелектродному шарі рН, який відповідав початку осадження. Одночасно третинний фосфат цинку осідає і в товщі розчину (шламообразованіе).

Концентрація водневих іонів приелектродному шару знижується за рахунок катодного процесу. У разі, коли їм є виділення водню, яке протея чає повільно, формування фосфатного шару триває 30-40 хв.

Фосфатирование прискорюється шляхом збільшення швидкість катодного процесу. Це досягається введенням вюсфатірующіе розчини прискорювачів, якими являючи ються, наприклад, такі окислювачі, як іони NOj і NOo. Прискорення фосфатирования в присутності нона NO3 пояснюється тим, що іон NO3 відновлюється на металевій поверхні до аміаку, поглинаючи іони водорода132.

Введення прискорювачів в Фосфатуюча розчин значно знижує тривалість формування покриття, змінює кристалличность і щільність осаду.

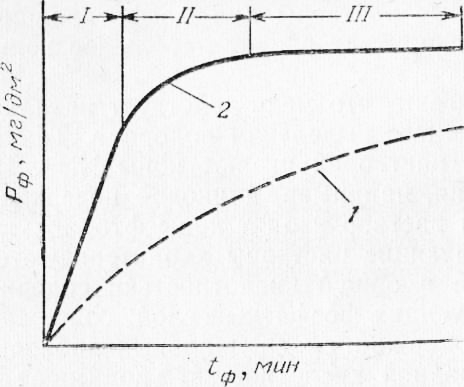

Кінетика росту фосфатной плівки в розчинах з прискорювачами і без них схематично представлена на рис. 1. Крива залежності зростання маси фосфатного шару від тривалості фосфатирования в розчинах з прискорювачами має ТРЦ характерних ділянки: I-ділянку швидкого зростання шару, на якому формується 60- 70% всієї маси фосфатів; II- ділянку початку гальмування; III - Ділянку завершення формування шару. У розчинах без прискорювачів утворюються більші і менш щільні кристали.

Мал. 1. Залежність збільшення маси фосфатного шару рф від тривалості фосфатирования (tф):

1 - в розчині без прискорювачів; 2 - в розчині з прискорювачем; I, II, III - Ділянки кривої, що характеризують зростання фосфатного шару

У фосфатуючі розчини нітрат-іон вводиться безпосередньо при складанні розчину і потім періодично додається при коригуванні спільно з іншими входять в розчин іонами.

Роль нітрит-іона особливо важлива при отриманні фосфатних покриттів в струменевих камерах. У його відсутності в багатьох фосфатирующих розчинах не утворюється фосфатних плівок. Іон нітриту вводиться головним чином у вигляді нітриту натрію в кількості, що не перевищує 05 г /л; при цьому значно зменшується маса і кристалличность фосфатной плівки.

В деякі розчини для фосфатування в струмені як прискорювача вводять невелику кількість іонів міді.

Припускають, що мідь діє каталітично на катодний процес виділення водню. Таку ж роль в деяких розчинах грають іони № ++. Іноді для активування, наприклад, цинкової поверхні в Фос-фатірующій розчин вводять іони фтору.

Фосфатуючі розчини характеризуються:

- Вільної та загальної кислотністю; вмістом іонів, що формують фосфатний шар;

- Змістом окислювачів і змістом спеціальних добавок.

Під вільної кислотністю розуміють концентрацію іонів водню, що утворюються при дисоціації вільної фосфорної кислоти; її виражають в умовних одиницях - точках.

Вільна кислотність розчину характеризує швидкість початкового розчинення в ньому фосфатіруемого металу.

Загальна кислотність визначається сумарним вмістом фосфатів важких металів і вільної фосфорної кислоти і виражається також в точках, але титрування ведеться в присутності фенолфталеїну.

Порушення рівноважних значень загальної і вільної кислотностей призводить до різних ускладнень процесу фосфатування і дефектів фосфатного шару. Деякі з можливих дефектів наведені нижче.

Зміст нітрату натрію в різних фосфати-ючий розчинах коливається від 2-3 до 30 г /л і більше, причому в літературі відсутні обґрунтування обраних значень. Нітрит натрію вводиться в вихідний розчин в кількості до 1 г /л при фосфатировании зануренням і в кількості 02-03 г /л при фосфатировании в струменевих камерах.

Щільна дрібнокристалічна фосфатная плівка (масою до 30 мг на 1 дм 2) формується при фосфатировании розпиленням в розчині № 7. Для фосфатірова-ня зануренням рекомендуються розчини № 8 або № 9 на деяких підприємствах до цих пір використовуються фосфатуючі розчини з препарату «Мажеф». Застосування цих розчинів перед наступним фарбуванням не рекомендується через значної маси фосфатного шару і його крупнокристаллической структури.

За відсутності в розчині окислювачів процес називається звичайним і при їх наявності - прискореним.

У Радянському Союзі фосфатуючі розчини готують з солей безпосередньо на заводах-споживачах.

Необхідну кількість солей змішують з водою в спеціальних ємностях, де вони нагріваються до робочої температури, відстоюються і перекачуються в робочу ванну. На деяких заводах практикується так звана «варіння» розчинів - витримка при високій температурі протягом декількох годин. Це неприпустимо, тому що сприяє посиленому гідролізу, випадання значної кількості фосфату цинку у вигляді нерозчинного шламу, підвищення кислотності розчину і непродуктивної витраті реактивів.

недоліками приготування фосфатирующих розчинів з готових солей є наступні: необхідність спеціальних відділень приготування розчинів; підвищена витрата реактивів; складність коригування ванн в процесі експлуатації; необхідність частого очищення обладнання від шламу.

За кордоном застосовують фосфатуючі концентрати, які представляють собою рідини щільністю 15-17 г /см3 що транспортуються в спеціальній кислототривкої тарі. Фосфатуючі розчини готують в цьому випадку безпосередньо в робочих ваннах введенням 2 3 л концентрату на 100 л води. Прискорювачі процесу типу нітриту натрію поставляються окремо у вигляді солей або розчинів.

Коригування фосфатирующих розчинів проводиться додаванням в них невеликих кількостей концентрату, що дозволяє підтримувати параметри в необхідних межах. Приготування фосфатирующих розчинів з концентратів економічно і зручно. Цей спосіб впроваджується в вітчизняної промисловості.

До товщині і кристалличности фосфатних плівок, є подслоем для лакофарбових покриттів, пред'являються деякі спеціальні вимоги.

При нанесенні лакофарбових матеріалів на крупнокрісталліческіе товсті фосфатні плівки підвищується витрата матеріалів, погіршується блиск покриття, знижується його здатність протистояти ударних впливів і вигину. таке нанесення може бути рекомендовано лише в спеціальних випадках, при підвищених вимогах до захисних властивостей покриття, що не випробовує ударних навантажень і істотних деформацій.

Максимально допустима товщина фосфатного шару, призначеного під забарвлення, становить 5 мкм.

У рекомендованих рецептурах фосфатирующих розчинів виходять фосфатні шари товщиною 25-3 мкм з хорошими захисними властивостями.

Необхідність пассивирования фосфатированной поверхні пов'язана з пористістю плівки. Пасивування знижує швидкість розчинення стали в порах і значно збільшує захисні властивості лакофарбового покриття.

Кращим пасивуючим розчином є розчин хромової кислоти, концентрація якого залежить від виду фосфатного покриття. За даними Маху, для пасивації цінкфосфатних покриттів потрібно 004% -ний розчин хромової кислоти, для пасивації залізофосфатні покриттів - 01% -ний.

У деяких випадках рекомендується додавання в пасивуючий розчин невеликих кількостей фосфорної кислоти з таким розрахунком, щоб сумарна концентрація хромової і фосфорної кислот становила не більше 008% (наприклад, 025 г /л Сг03 і 025 г /лН3Р04). Величина рН пасивуючого розчину знаходиться в межах 4-5 тому операцію пассивирования називають іноді кислотної промиванням. Остаточною промивання після такого пассивирования не потрібно. У деяких випадках проводиться промивання деминерализованной водою протягом 2-5 сек.

Процес кристалізації фосфатних шарів складний і залежить від багатьох факторів, таких, як обробка поверхні перед фосфатуванням, хімічний склад вихідного металу, склад і температура Фосфатуюча-ного розчину, умови проведення процесу фосфатирования (в ваннах або в струмені), тривалість фосфатирования, щільність зрошення при обробці в струменевих камерах і ін.

Встановлено, що до складу цінкфосфатних шарів, що утворюються на сталевий поверхні, входять головним чином два з'єднання: Zn3 (P04) 2-4H20 (Гопе) і Zn2Fe (P04) 2-4H20 (фосфофілліт). Обидва з'єднання знаходяться в шарі у вигляді кристалогідратів, стійких в атмосфері повітря і чутливих до нагрівання.

При збільшенні вмісту заліза в ванні знижуються захисні властивості шару і кристали стають більшими.

Утворенню крупнокрісталліческіх фосфатних плівок сприяє також застосування травильних і сільнощелочних знежирювальних розчинів. Активація поверхні перед фосфатуванням і формування мелкокристаллической фосфатной плівки достігают-, ся попередньої протиранням виробів, застосуванням слаболужних знежирювальних розчинів і введенням в їх склад спеціальних активаторів, наприклад солей тітана138 '139.

Найчастіше фосфатують сталеві поверхні, однак іноді необхідно нанести фосфатний шар на інші метали для поліпшення адгезії лакофарбового покриття. Фосфатирование високолегованої сталі звичайним методом неможливо, так як в фосфатирующих розчинах не відбувається розчинення стали. У цьому випадку застосовується або електрохімічне фосфатирование, при якому фосфатіруемое виріб є катодом, або виріб з нержавіючої сталі фосфатують в розчині того ж складу, що і для стали, в контакті з виробом з вуглецевої сталі.

Відомі склади для одночасного Фосфатуюча-вання сталевих, оцинкованих і кадмірованних поверхонь.

Фосфатирование алюмінію і його сплавів можливо в тих же цінкфосфатних розчинах, що і фосфатирование стали, з добавкою в них іона фтору. Фосфатирование алюмінію ускладнюється тим, що іони А1 +++ є отрутою для цінкфосфатних ванн, тому при утриманні в них 03 г /л цих іонів процес Фосфатуюча-вання припиняється. Добавкою комплексоутворюючих іонів фтору до цінкфосфатним ванн вдається осадити перехідні з поверхні в розчин іони алюмінію і підтримувати їх концентрацію в розчині в- допустимих межах. Крім того, фтор-іони активують пасивну поверхню алюмінію та його сплавів.

При оцінці якості фосфатної плівки однією з основних її характеристик є маса, яку можна визначити безпосередньо на виробі. Для контролю маси фосфатів, що утворюються в промислових умовах, одночасно з деталями обробляють пластини, так звані свідки, на яких і визначають масу фосфатів.

Маса фосфатного покриття на одиницю поверхні визначається по різниці мас зразка до і після фосфатування. Видалення фосфатів проводиться протягом 10-15 хв в 5% -ому розчині хромової (або ін-гібпрованноп соляної) кислоти при температурі 70- 75 ° С.

Іноді кількість обложеного фосфатного покриття визначають по товщині шару (в мкм). За даними Маху141 ця характеристика фосфатного шару є менш точною, ніж маса. Товщині фосфатного шару J мкм -відповідає маса ~ 10-15 мг на поверхні 1 дм2.

Маса металу, підбурювання з одиниці поверхні металу при утворенні фосфатного шару, також є характеристикою покриття. Вона визначається по різниці мас зразка до фосфатирования і після видалення фосфатной плівки.

Захисні властивості фосфатної плівки визначаються її пористістю, що характеризується в найпростішому випадку кількістю заліза, що переходить в нейтральний розчин при зануренні в нього фосфатированной пластини.

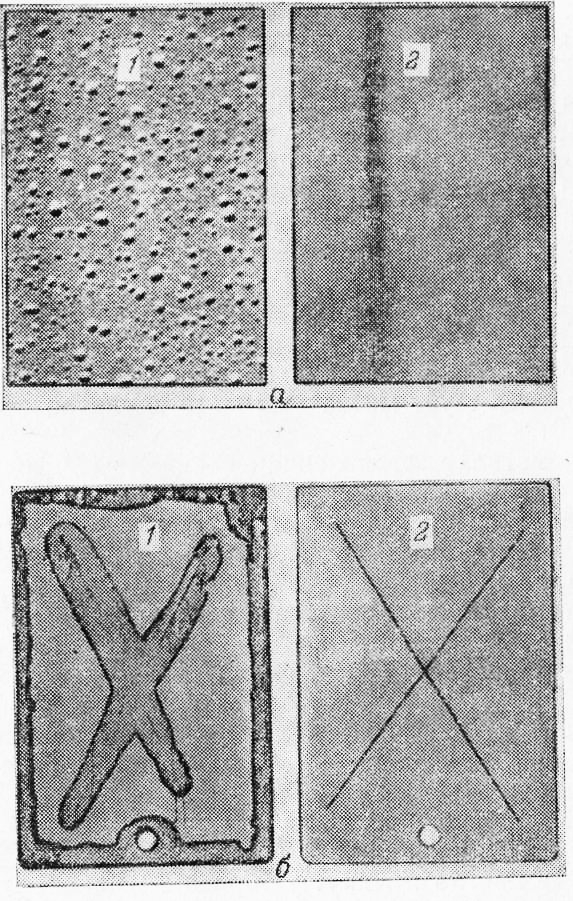

Пофарбовані фосфатовані зразки поміщають в камеру сольового туману, утвореного розпиленням 3% -пого розчину NaCl при температурі 35 ° С. На фосфо-тірован зразках, не захищених лакофарбовим покриттям, точки іржі з'являються через кілька годин (а іноді і хвилин); зразки з лакофарбовим покриттям витримують випробування протягом від 250 до кількох тисяч годин.

Адгезія лакофарбового покриття в процесі експлуатації знижується. На фосфатированной поверхні спостерігається менше зниження адгезії лакофарбового покриття, ніж на знежиреної поверхні без фосфатної плівки.

Для спостереження за зміною адгезії лакофарбового покриття в процесі прискорених або натурних випробувань проводиться надріз покриття у вигляді хреста, на якому після закінчення експозиції наклеюється липка стрічка. Ширина руйнування лакофарбового покриття після відриву стрічки характеризує адгезію і захисні властивості покриттів. При хорошому поєднанні лакофарбового покриття з фосфатним шаром і хорошій якості останнього ширина поразки не перевищує 2 мм.

Мал. 2. Вплив фосфатного шару на захисні властивості лакофарбових покриттів:

а - зразки після випробування у вологій камері; б -образци після випробування в сольовий камері; 1 - зразки, пофарбовані після протирання поверхні розчинником; 2 - зразки, пофарбовані після нанесення фосфатного шару.

Схильність лакофарбового шару до пузиреобразова-ню характеризується кількістю бульбашок, що з'явилися на поверхні при зануренні її в воду або при випробуванні в камері вологості (Гідростат). Наявність фосфатних плівки знижує схильність до пузиреобразова-ню, що чітко видно на рис. 14.

Присутність кристалізаційної води в Гопе Zn3 (P04) 2.4H20 і фосфофілліте Zn2Fe (P04) 2.4H20 робить фосфатне покриття чутливим до нагрівання внаслідок втрати частини кристалізаційної води. Дегідратація особливо небезпечна при нанесенні на фосфатні шари емалей з високою температурою сушки. Тому при розробці технології підготовки поверхні перед фарбуванням такими емалями потрібно визначати теплостійкість фосфатних покриттів.

Стандартний метод визначення теплостійкості відсутня. Маху пропонує наступну послідовність операцій при визначенні теплостойкости:

1) обдування зразків після фосфатування стисненим повітрям, потім витяг в сушильній шафі при 50 ° С протягом 1 год і зважування;

2) витримка в сушильній шафі при 100 ° С протягом 10 хв

3) підйом температури до 180 ° С протягом 35 хв і витримка при цій температурі протягом 45 хв, витримка в ексикаторі і зважування.

Теплостійкість визначається по втраті маси і виражається в%.

Фосфатне покриття вважається теплостійким, якщо при цих випробуваннях воно втрачає близько 10% початкової маси, що для цінкфосфатних покриттів відповідає втраті 1 моль кристалізаційної води на 1 моль фосфату цинку і помітно не впливає на захисні властивості фосфатних покриттів.

Кристалічність фосфатного шару визначають візуально або за допомогою мікроскопа при збільшенні від 100 до 250. У деяких випадках для досліджень застосовують електронний мікроскоп.

Однорідність фосфатного покриття визначається, як і шорсткість поверхні, висотою виступів і вимірюється за допомогою профілографа. Гладкі і мелкокристаллические фосфатні покриття мають шорсткість 1 мкм, негладкі і крупнокрісталліческіе - 10 мкм.

У деяких випадках до фосфатной плівці пред'являються спеціальні вимоги. Так, при фарбуванні методом електроосадження фосфатная плівка повинна добре протистояти анодної поляризації і мати мінімальну розчинність при напрузі під час осадження 150-200 в. Розчинення фосфатної плівки призводить до забруднення фарбувальної ванни сторонніми іонами, наприклад іонами цинку, які збільшують електропровідність лакофарбового матеріалу і порушують режим електроосадження.

Розчинність фосфатной плівки в умовах забарвлення електроосадженням визначається за спеціальною 'аналітичної методикою.

В результаті проведених робіт в області фосфо-вання, спрямованих на отримання щільних, рівномірних дрібнокристалічних покриттів з невеликим часом формування, є певні досягнення. Температура фосфатирования знизилася з 85 до 45 ° С, маса шару на 1 дм2 поверхні зменшилася з 50 до 15 мг, витрата реактивів в зв'язку з цим знизився з 60 до 20 г /м2 відповідно приблизно втричі зменшилася вартість покритія142.

Зниження кристалличности і. маси фосфатного шару забезпечує краще опір лакофарбового покриття удару і вигину, що особливо важливо для сучасних процесів фарбування металу в листах і стрічці.

Починають застосовувати розчини, в яких в якості прискорювача використовують хлорати.

В останні роки в фосфатуючі розчини вводять поліфосфати, добавка яких в кількостях 200-300 мг /л знижує шламообразованіе, товщину фосфатной плівки і, відповідно ,. витрата реактівов145-143 за рахунок здатності поліфосфатів міцно зв'язувати іони двовалентних металів в розчинні комплекси. В результаті гідролізу поліфосфати переходят.в ор-тофосфати, тому їх необхідно безперервно додавати в розчин так само, як і нітрит натрію.

При частковій заміні іонів цинку в Фосфатуюча розчині іонами кальцію, пропонованої в деяких патентах, фосфатна плівка ущільнюється.

Мелкокристаллические, тонкі фосфатні плівки все більше застосовуються в якості підшару перед нанесенням покриттів з пластмас, пінопласту і т. п.150-151.

Кристалічні фосфатні шари і процес їх отримання мають деякі недоліки:

чутливість процесу до коливання температури ванни; шламообразованіе; необхідність частого контролю кислотності ванни і змісту деяких прискорювачів, наприклад нітриту натрію.

Аморфне фосфатування. Перераховані вище недоліки процесу кристалічного фосфатування усуваються при застосуванні лужного або аморфного фосфатирования, іменованого в деяких випадках фосфатним пассивированием.

На металевій поверхні осідає нерозчинний третинний фосфат заліза Fe3 (P04) 2-8H20 який, за даними, володіє високою дисперсністю і чутливістю до кисню повітря. Уже після сушки покриття відбувається окислення, і в шарі утворюється магнетит Fe304.

Так як освіта шару аморфних фосфатів не пов'язане з реакцією гідролізу, в цьому випадку можливі великі зміни кислотності 'і температури розчинів, ніж при кристалічному фосфатировании.

Величина рН при аморфному фосфатировании знаходиться в межах 5-6 маса утворюється шару складає 2-5 мг на 1 дм 2. Зменшення шару в порівнянні з кристалічними фосфатними шарами в 10 і більше разів викликає істотне зниження захисних властивостей. Тому застосування аморфних фосфатних шарів рекомендується в поєднанні з лакофарбовими матеріалами типу епоксидних, які забезпечують хороший захист.

Покриття, отримані при нанесенні лакофарбових матеріалів на шар аморфних фосфатів, здатні витримувати значні деформації унаслідок гарної адгезії їх до металевої поверхні і невеликої товщини фосфатной плівки.

Аморфні фосфатні плівки, незважаючи на невелику товщину, покращують захисні властивості лакофарбових покриттів, особливо при застосуванні розчинів, що містять шестивалентний хром, викликає пасивацію аморфних шарів перед фарбуванням.

Спочатку ванни аморфного фосфатирования містили тільки кислі фосфати натрію або аммонія152. Для прискорення утворення шару фосфатів і поліпшення їх захисних властивостей в розчин вводять прискорювачі процесу, в якості яких застосовують нітрати, хлорати, нітрогуанідін і ін.

Однак при застосуванні великих кількостей прискорювача можливе утворення прати шару з поганою адгезією. За літературними даними, введення в розчин солей молібденової або вольфрамової кислот перешкоджає утворенню стираються покриттів. Для отримання покриттів задовільної якості в розчин вводять вторинний прискорювач, яким може бути таннин або будь-якої з дубильних екстрактів.

У таких розчинах обробляються малозажіренние вироби.

Область застосування розчинів аморфного фосфатирования розширюється зі збільшенням випуску забарвлених листів і стрічки.

Проведення процесу фосфатування і вживане обладнання

Залежно від прийнятого технологічного процесу підготовки поверхні перед фарбуванням операція фосфатирования проводиться в ваннах (зануренням) або в прохідних струменевих камерах (розпиленням).

Перед фосфатуванням вироби повинні бути знежирені і очищені від окалини та іржі. Після фосфатирования проводяться операції промивки, пассивирования (кислотної промивки) і сушіння.

При проведенні процесу в струменевих камерах зменшується тривалість процесу, знижується витрата реактивів і енергії, утворюються більш тонкі, рівномірні фосфатні плівки, ніж при зануренні; крім того, можливе використання конвеєра.

Ванна для фосфатування являє собою зварену ємність, яка легко може бути очищена від шламу. Для цього дно ванни роблять похилим і постачають люком. Погружной нагрівач і люк у своєму розпорядженні в різних кутах ванни. Ванна може обслуговуватися вручну або автоматичними транспортними засобами.

Між ваннами передбачена достатня зона для стікання розчинів. Тривалість перебування виробів у цій зоні повинна бути розрахована так, щоб основна частина розчину встигала стікати і не переносилася в наступну ванну, але щоб при цьому вони не висихала.

При фосфатированной в ваннах потрібні менші капітальні витрати, ніж у випадку застосування струменевих установок.

Автоматичні струменеві установки, що включають операцію фосфатирования, вигідно застосовувати при обробці не менше 50 штук виробів в зміну із загальною поверхнею близько 300 м2.

Основними вузлами установки струминного фосфатирования є: корпус, нагрівач розчину, розпилювальні пристрої, а також пристрої для подачі розчину. Корпус являє собою зварений кожух, розміри якого визначаються максимальними габаритами виробу. Оскільки фосфат-рующий розчин має кислу реакцію (рН 2-3), щоб уникнути руйнування сталевого корпусу і забруднення Фосфатуюча розчину іонами заліза рекомендується все обладнання, яке контактує з фосфати-рующим розчином, виготовляти з кислотостійкої сталі.

Нагрівачі Фосфатуюча розчину у вигляді виносних теплообмінників бажано виконувати з латунних труб, які обростають шламом в значно меншому ступені, ніж сталеві.

Ступінь обростання шламом залежить від різниці температур теплоносія і поверхні нагрівання. При застосуванні перегрітої пари в якості теплоносія відбувається більш інтенсивне обростання гріють поверхонь, ніж при використанні насиченої пари. Тому Фосфатуюча розчин бажано обігрівати насиченою парою або гарячою водою.

Виносні трубчасті теплообмінники рекомендується використовувати не тільки в секціях фосфатирования, по п у всіх інших, так як вони менше засмічуються і про- • розтануть грязио і шламом, ніж гріють елементи, занурені безпосередньо в ванни. Крім того, коефіцієнт тепловіддачі від рухомого теплоносія до рухомого розчину більше, ніж в разі заглибних елементів, що дозволяє зменшити гріють поверхні.

Шлам, що утворюється в процесі фосфатирования, частково осідає на оброблюваної поверхні і при неповній його відмиванню може викликати подпленоч-ву корозію внаслідок осмосу вологи крізь лакофарбове покриття.

У сучасних агрегатах шлам з розчину видаляється на безперервно діючих фільтрувальних установках, в яких фільтрація здійснюється на рухомій стрічці.

При струменевому фосфатнровашш якість фосфатного шару залежить від кількості розчину, що подається на одиницю фосфатіруемой поверхні, і типу струменя. За літературними данним76 витрата Фосфатуюча розчину повинен становити 100-200 л /м2. За даними фірми MetalIgesellschaft ( ФРН ), Ця величина повинна складати 250 л /м2 при шаховому розташуванні форсунок п відстанях між ними 250-300 мм.

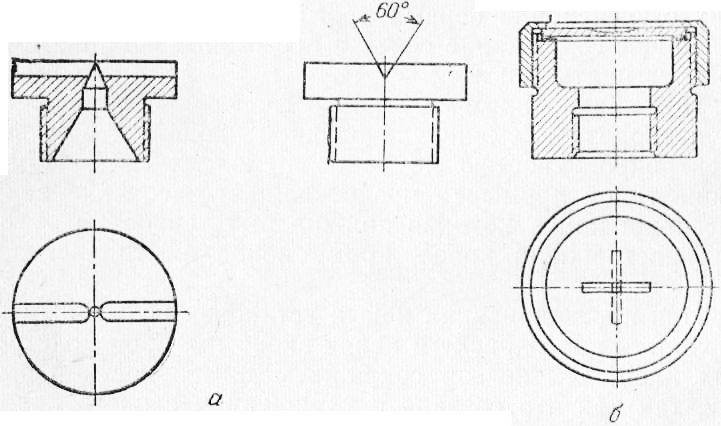

Для розпилення Фосфатуюча розчину застосовуються форсунки спеціальних конструкцій, що формують розпилений струмінь під тиском 08-10 кгс /см2. Можливі конструкції форсунок представлені на рис. 3 а і б. Форсунки для фосфатування слід виготовляти з нержавіючої сталі.

Форсунка, представлена на рис. 3 а, має внутрішній канал, вільний від будь-яких стержнів і лопатей, і порівняно великий діаметр вихідного отвору, що забезпечують хороше розпилення рідини; використовується при знежирення, системи очистки та пассивированием.

Розпилювальні контури з форсунками розташовують в струменевого камері так, щоб забезпечити однакову доступність всіх установок виробу. Відстань від вироби до контуру з форсунками становить 300-500 мм, а між форсунками -250-300 мм.

Мал. 3. Конструкція розпилювального форсунок:

а - для знежирення, промивок і пассивирования; про - для фосфатування.

Розміри секції фосфатирования визначаються габаритами вироби, продуктивністю (швидкістю конвеєра) і тривалістю обробки, яка залежить від складу розчину, попередньої підготовки поверхні, матеріалу вироби і ін..

Після фосфатирования слідують операції промивки і пассивирования, які суттєво впливають на захисні властивості покриття.

Якість промивки визначається властивостями промивної води і інтенсивністю обливання. Середня витрата води для відмивання поверхні становить 17-20 л /м2.

При проектуванні нових високопродуктивних установок підготовки поверхні питома витрата води в СРСР прийнятий рівним 25 л /м2 в ЧССР - 50 л /(м2-хв), в Японії -300 л /м2 при замкнутої промиванні (циркуляційної) і до 10 л /м2 при остаточній промивки знесоленої водою.

Загальна кількість необхідної промивної води залежить від способу промивання. При проточною промиванні витрата води максимальний, при багатоступінчастої промиванні економія води можлива за рахунок циркуляційної промивки з частковим використанням води наступних ступенів для перших промивок.

Загальний вміст солей в промивної воді пе має перевищувати 100 мг /л.

При проектуванні нових установок підготовки поверхні під забарвлення з метою економії виробничих площ можна скорочувати тривалість промивок, так як це пов'язано с.ухудшеніем властивостей покриття.

Заключною операцією технологічного процесу підготовки поверхні є сушка стисненим повітрям, нагрітим до 110-115 ° С, або сушка в спеціальних сушильних камерах. Тривалість сушіння визначається складністю конфігурації виробів, наявністю глибоких кишень і т. П..

Тривалість сушіння виробів складної конфігурації скорочується за рахунок попередньої обдування нагрітим повітрям. При сушінні легких тонких деталей швидкість повітря на виході з сопла становить 2 6 м /сек. При сушінні важких деталей швидкість повітря може досягати 20-60 м /сек, при цьому одночасно з сушінням відбувається здування з поверхні окремих крапель, зменшення кількості солей, які залишаються на поверхні після промивання, і збільшення терміну служби лакофарбового покриття.