Підводний різання металів

Розробка та удосконалення способів вогневої різання і електричного зварювання металів йод водою значно розширили можливості виконання підводних технічних робіт - судноремонтних, суднопідіймальних, аварійно-рятувальних, будівельних і т. Д..

Підводні роботи з вогневої різання металу відрізняються багатьма специфічними особливостями, часто пов'язані з винятковими труднощами і значною небезпекою для працюючих. Розрізається метал занурений у водне середовище, інтенсивно його охолоджуючу; це дуже ускладнює достатній підігрів металу. Працюючий обмежений в своїх рухах важким і незручним водолазним спорядженням і має недостатню стійкість. Видимість при підводних роботах зазвичай дуже погана. Крім того, є додаткові труднощі, створювані плином і хвилюванням води, значними глибинами, забрудненнями поверхні металу і ін. Найчастіше доводиться різати багатошаровий метал, причому шари пакету нерідко розхитані вибухом або ударом на підводному човні і т. і.

Найпростішим способом є дугове різання, досліджена автором книги. Дугове різання під водою зазвичай виконують металевим сталевим електродом діаметром 6-7 мм. Для електродних стрижнів застосовується катаная дріт, на яку наносять шар обмазки в кількості близько 30% ваги стрижня, наприклад, наступного складу: 38% крейди; 56% залізної окалини; 6% портландцементу; 35 частин на 100 частин сухої суміші рідкого скла (водний розчин).

Після просушування і розжарювання електродів при температурі 250-300 ° С шар обмазки просочується водонепроникним складом шляхом занурення в лак або інший відповідний розчин. Шар обмазки повинен мати достатню механічну міцність і утворювати при горінні дуги на кінці електрода виступає козирок, помітно поліпшує процес різання. Розплавлений метал випливає з порожнини різу під дією сили тяжіння, видувається струменем газів і парів, створюваної дугою, і видаляється рухами електрода, які виробляє різьбяр, особливо при різанні металу значних товщин.

Дугове різання сталевим електродом має ряд безсумнівних переваг, які надають методу практичну цінність: порівняльна простота необхідного обладнання; простота виготовлення і недефіцитних електродів, для яких придатна будь-яка сталевий дріт відповідного діаметру, наявна під рукою; порівняно невеликий діаметр електрода, зазвичай менше ширини одержуваного різу, тому електрод можна вводити в порожнину різу, що дозволяє різати метал значної товщини - до 80 мм і, що особливо важливо для підводних робіт, різати багатошарові пакети послідовно, шар за шаром.

Для здійснення дугового різання під водою з прийнятними швидкостями необхідний потужне джерело струму для харчування дуги; зазвичай застосовуються струми 500-1000 і. Робота ведеться найчастіше

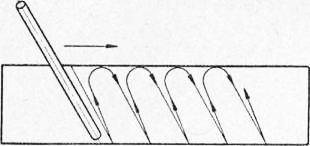

Мал. 1. Дугова різання металу значних товщин

Підводні різаки будують з підігрівальні частиною для різних горючих газів. Найбільший парниковий ефект дає ацетилен, але вибухонебезпечність і можливість самовільного вибухової розпаду ацетилену при тиску понад 15-2 ати ускладнюють його застосування в підводних роботах, так як навіть при невеликих річкових глибинах часто доводиться перевищувати допустимі межі тиску для ацетилену, щоб подолати засунений стовпа води.

В даний час ацетилен для підводної різки абсолютно не застосовується, найчастіше використовується водень. Водень невзривоопасен, тому він дозволяє працювати на глибинах до 30-40 м і дає довгий факел підігрівальні полум'я. Як підігрівальні газ, водень має і великі недоліки, до яких відноситься його мала щільність. Балон, що вміщає б м3 водню, по вазі містить його всього 054 кг. Тому потрібно транспортування значної кількості балонів з воднем для забезпечення робіт, що часто зустрічає великі труднощі.

Воднево-кисневе полум'я не має чітко вираженого ядра внаслідок відсутності частинок вуглецю в полум'я, що ускладнює керування полум'ям. Водень дає меншу калорійність полум'я на 1 м3 в.о. порівнянні з вуглеводнями; це збільшує його витрата і уповільнює процес різання, збільшуючи час розігріву при початку кожного різу.

Можливими економічно вигіднішими замінниками водню можуть служити різні газоподібні вуглеводні і їх суміші. У зв'язку з труднощами забезпечення підводних робіт горючими газами давно постало питання про застосування для цих робіт рідких горючих, в першу чергу бензину. Початкові підводні бензорізи, за аналогією зі звичайними бензоріз для робіт на повітрі, конструювалися з попередніми випаровуванням бензину і подачею його парів в камеру змішання підігрівальні частини бензорізу. У підводних бензоріз застосовувався електричний підігрів бензину. Ці бензорізи виявилися непридатними для виробничого застосування.

Новий принцип конструювання підводних бензорізів був запропонований і реалізований в період другої світової війни. Виявилося можливим відмовитися від попереднього випаровування бензину і замінити випаровування розпиленням, або пульверизацією.

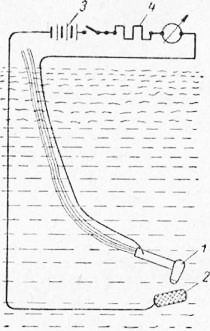

Мал. 2. Схема підводного запалювання різака:

1 - різак; 2 - запальна дощечка; 3 - акумуляторна батарея; 4 - реостат

Бензин розпорошується киснем, і в зону підігрівальні полум'я подається найтонша бензинова пил, встигають випаруватися і згоріти повністю. Цей винахід різко підвищило експлуатаційні якості підводного бензорізу та висунуло бензінокіслородную різання, мабуть, на перше місце серед способів підводного газокисневого різання.

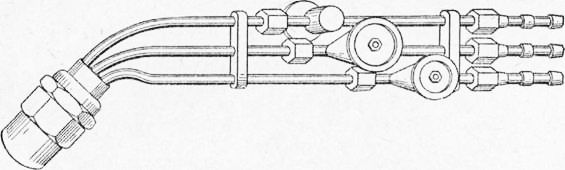

Сучасний підводний бензоріз має наступний пристрій. Бензин під значним тиском надходить в камеру змішання з кількох спіральним каналам малого перетину і входить в камеру окремими тонкими струмками. До кожного вихідного отвору бензину тангенциально підходить цівка підігрівальні кисню, розпорошуються бензин в камері змішання особливого пристрою, де відбувається випаровування і займання розпорошеного бензину, що догоряє в зовнішньому факелі підігрівальні полум'я. Бензин подається з напірного бачка, необхідний тиск в якому створюється інертним негорючим газом, зазвичай азотом, що подається з балона через редуктор. Нормальна установка, крім бензорізу зі шлангами, включає батарею з 6-12 балонів кисню, бачок для бензину і балон з азотом. Бензоріз витрачає за 1 год безперервної роботи 30-60 м3 кисню, 10-12 кг бензину; витрата азоту незначний і йде лише на створення тиску в бензиновому бачку, тому одного балона достатньо на кілька днів роботи.

Мал. 3. Підводний бензоріз

Перевагами бензінокіслородной різання є велика теплова потужність підігрівальні полум'я, скорочення витрат на транспортування балонів з воднем, недефіцитним пального - бензину. Бензино-кисневе полум'я має добре окреслений ядро, що полегшує керування полум'ям.

Відпрацьовані гази полум'я містять багато неконденсуючий газів СО та С02 що утворюють стійкий захисний газовий міхур, що робить зайвим підведення додаткового захисного повітря або кисню, спрощує і здешевлює установку і її експлуатацію.

Підводна газокиснева різання забезпечує високу продуктивність. Необхідна для різання установка транспортабельна, негроміздкі, завжди готова до дії і досить надійна в роботі. Поряд із зазначеними достоїнствами, підводний газокиснева різання має серйозні недоліки, часто змушують вдаватися до інших процесів. До цих недоліків відноситься, наприклад, досить помітне реактивна дія струменя газів, що випливають з різака, що заважає роботі водолаза-різьбяра. Крім того, розміри мундштука газокисневого різака настільки значні, що він не може бути введений в порожнину різу, а тому при розрізанні багатошарових нещільні пакетів для доступу до нижчого елементу необхідно вирізати і видалити досить широку смугу з розташованого вище елемента пакета, що зазвичай важко і вимагає багато часу. Одним із серйозних недоліків підводного газокисневого різання є труднощі запалювання і регулювання підігрівальні полум'я. Операція запалювання і регулювання полум'я під водою важка і рідко застосовується. Запалювання та регулювання полум'я над водою і подальший спуск водолаза вимагають багато часу, особливо при значних глибинах.