Системи допусків і класи точності

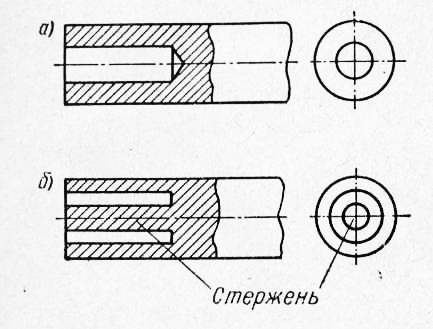

Системою допусків називається планомірно побудована сукупність допусків і посадок. Система допусків підрозділяється: за основою системи - на систему отвори і систему вала; за величиною допусків - на кілька ступенів (класів) точності; за величиною зазорів або натягів - на ряд посадок.Система отвори характеризується тим, що в ній для всіх посадок одного і того ж класу точності, віднесених до одного і того ж номінальному діаметру, граничні розміри отвору залишаються постійними. Здійснення різних посадок досягається шляхом зміни розмірів вала. В системі отвори номінальний розмір dB є найменшим граничним розміром отвору (рис. 1 а).

Система вала характеризується тим, що в ній Для всіх посадок одного і того ж класу точності, віднесених до одного і того ж номінальному діаметру, граничні розміри валу залишаються постійними. Здійснення різних посадок досягається шляхом зміни граничних розмірів отвору. В системі вала номінальний розмір da є найбільшим граничним...

Збірка конічних і трубних з'єднань

Збірка конічних з'єднань. У машинобудуванні зубчасті колеса, шківи, маховики, муфти часто сполучаються з валом за допомогою конічних з'єднань. Конічний з'єднання збирають з гарантованим натягом, який здійснюється за рахунок напрессовки маточини на вал. Насаджену на вал деталь кріплять гайкою з шайбою.

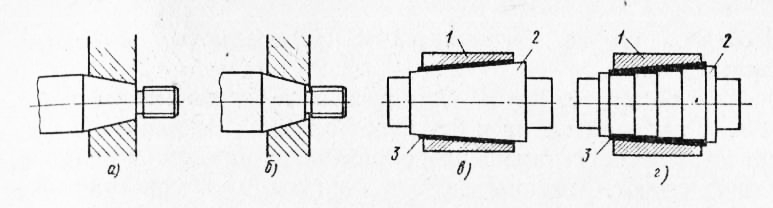

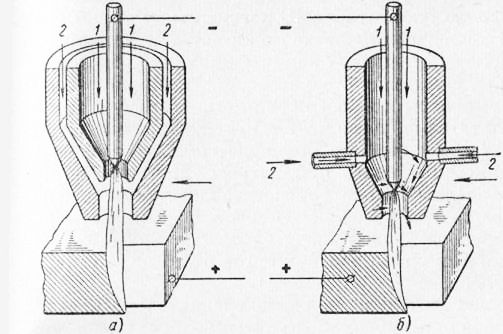

Мал. 1. Конічні з'єднання:

а - неправильне, б - правильне, в, г - з'єднання з пластмасовим компенсатором; 1 - охоплює деталь, 2 - охоплювана деталь, 3 - пластмасовий компенсатор

При конічному з'єднанні не потрібно великих зусиль для насадки на вал, з'єднання легко збирається - в цьому його перевага перед циліндричним з'єднанням.

перед складанням конічного з'єднання перевіряють щільність прилягання конічних поверхонь вала і маточини. Цю перевірку виконують зазвичай по фарбі.

Щоб компенсувати похибки виготовлення конічних деталей,, використовують пластмасові прошарку. Суть методу: після складання конічного з'єднання зазор між сполучаються деталями заповнюється рідко-текучого пластмасою. Після затвердіння пластмаса перетворюється в жорсткий компенсатор потрібного розміру і форми, що є невід'ємною частиною однієї з деталей, що сполучаються. Трудомісткість складання знижується в тому випадку, коли в конструкції з'єднання передбачено застосування пластмасового компенсатора.

На рис. 1 в, г показаний пластмасовий компенсатор з гладкою конічної поверхнею охоплюється деталі (в) і ступінчастою поверхнею охоплюється деталі (г).

Збірка трубних з'єднань. рідини і гази зазвичай перекачують насосами або компресорами по трубопроводах, наприклад в верстатах по трубах подається рідина для охолодження інструменту, мастила підшипників і т.д.

Труби бувають чавунні, сталеві, мідні, латунні, алюмінієві. Найбільш поширені сталеві труби. Чавунні труби застосовують для відводу в каналізаційну мережу забрудненої води, а мідні, латунні і алюмінієві - для подачі горючих і мастильних матеріалів.

За способом виготовлення сталеві труби діляться на дві групи: зварні та безшовні (суцільнотягнені). Зварні виготовляють з м'яких сортів вуглецевих сталей, добре піддаються зварюванні, безшовні - з вуглецевих і легованих сталей.

Гнучка труб. Труби гнуть ручним і механічним способами, з наповнювачами та без наповнювачів. Наповнювачі застосовують для запобігання утворення складок і сплющивания стінок. Наповнювачами можуть бути просушений дрібний пісок, свинець або каніфоль.

Одним з істотних моментів, що впливають на якість роботи при виконанні згинання труб, є правильний вибір радіуса вигину, що залежить від діаметра, товщини і металу труби.

При згинанні дюралюмінієвих труб в якості наповнювача застосовують каніфоль. Трубу попередньо отжигают при температурі 623-673 К (350 - 400 ° С) і охолоджують на повітрі. Після того як труба буде вигнута, каніфоль виплавляють з кінців, щоб вона не розірвала трубу.

Мідні і латунні труби гнуть як в гарячому, так і в холодному стані. В останньому випадку труби перед гнучкою повинні бути попередньо отожжени при 873 - 973 К (600 - 700 ° С) і охолоджені в воді або на повітрі.

Якщо трубопровід не вимагає розбирання, то труби зварюють. якщо з'єднання труб рознімне, застосовують фланці або фітинги.

З'єднання труб на фланцях. Фланцеве з'єднання труб, як більш надійне, використовують в відповідальних трубопроводах. За характером приєднань фланців до труб розрізняють чотири типи з'єднань: приварка встик, з'єднання на різьбі, з'єднання розвальцюванням, з'єднання разбортовкой труб.

Щоб створити герметичність, між фланцями укладають прокладки з м'якого пружного матеріалу. Для ущільнення трубопроводи з холодною і теплою водою застосовують гумові прокладки товщиною від 1 до 8 мм. Гумові прокладки не застосовують для ущільнення фланцевих з'єднань, через які проходять масло, нафта, бензин, гас, гаряча вода і пар, так як в цих умовах гумові прокладки руйнуються.

У трубопроводах, які піддаються дії високих температур, в фланцевих з'єднаннях застосовують прокладки з азбесту, клінгеріта і пароніту. При високому тиску і високих температурах для ущільнення фланцевих з'єднань застосовують прокладки з свинцю, червоної міді або м'якої сталі.

При складанні труб на фланцях сполучні поверхні фланців повинні бути чисто оброблені і не мати вибоїн і вм'ятин. Фланці на трубах закріплюють строго перпендикулярно осі труби. Після укладання прокладок встановлюють болти або шпильки. При складанні фланцевих з'єднань гайки затягують хрест-навхрест, щоб не вийшло перекосу фланців.

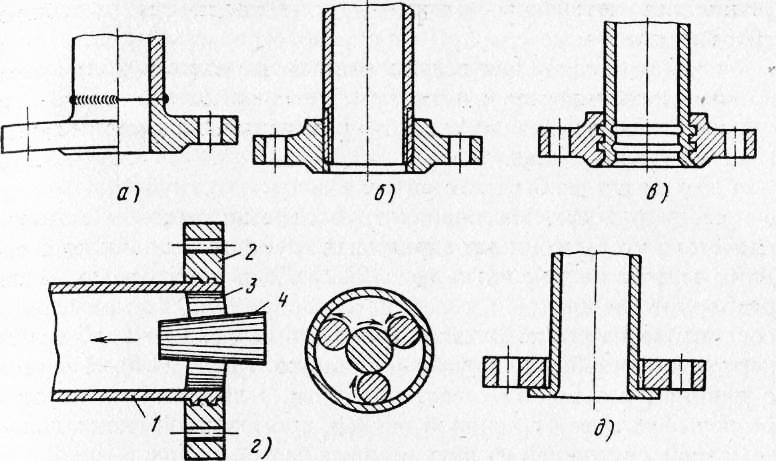

Мал. 2. З'єднання труб на фланцях:

а - приварювання встик, б - на різьбі, в - розвальцюванням, г - схема роботи вальцювання, д - разбортовкой; 1 - труба, 2 - фланець, 3 - ролик, 4 - конус вальцовки

Якщо трубопровід працює при високій температурі, то перед складанням протирають графітом різьблення на болтах і гайках, щоб в подальшому можна було легко розібрати з'єднання.

З'єднання труб на фитингах. Фітингами називають фасонні з'єднувальні деталі трубопроводу, всередині яких нарізана різьба. Їх виготовляють з низьковуглецевої сталі або з ковкого чавуну і застосовують для з'єднання труб невеликих діаметрів і труб, які працюють при низькому тиску. Фітингами можна з'єднувати труби під різними кутами, робити відгалуження, переходи з одного діаметра на інший і т. Д..

За допомогою фітингів до трубопроводу приєднують різну арматуру, т. Е. Пристосування для включення, відключення і регулювання потоку газу, пари або рідини.

За призначенням арматура поділяється на чотири основні групи:

- Запірна - крани, вентилі, засувки, призначені для включення або відключення потоку рідини, газу або пари;

- Запобіжна - різні клапани, що оберігають трубопроводи і резервуари від небезпечного підвищення тиску;

- Регулююча - для регулювання тиску і кількості газу, що подається або рідини;

- Покажчики рівня рідини - різні водомірні скла, покажчики і т. Д..

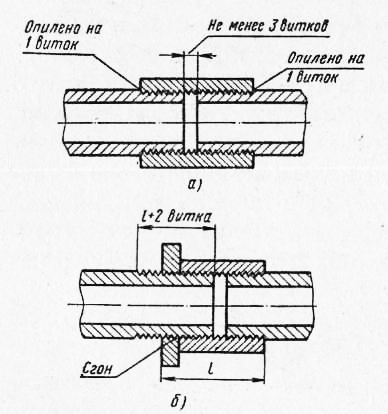

Збірка труб на різьбі. З'єднують труби на різьбі з допомогою муфт. На кінцях труб нарізають різьбу з таким розрахунком, щоб кінці з'єднуються труб не доходили до середини муфти на три витка. Якщо необхідно мати розбірні з'єднання в середині трубопроводу, то застосовують з'єднання на сгоне. У таких з'єднаннях одна з труб має коротке різьблення, а інша - довгу. Ділянка з довгим різьбленням називається згоном. Для непроникності різьблення обмотують лляної клоччям, промазати спеціальною замазкою, що складається з двох вагових частин сурику і однієї частини натуральної оліфи. Щоб лляна пасма не здирати при нагвинчуванні муфт на труби, несебходімо у муфти з кожного боку круглим напилком спиляти різьблення по одному витку.

Збирають з'єднання на сгоне наступним чином. Спочатку на довге різьблення без підмотки нагвинчують контргайку і муфту, причому контргайку потрібно ставити фаскою до муфти. Коротке різьблення обмотують лляної пасмом і змащують мастикою. Потім муфту зганяють з довгою різьблення на коротку і загвинчують до упора. Після цього загвинчують контргайку. Соедіненіетруб способом розвальцьовування. Після того як фланець буде надітий на кінець труби, спеціальним інструментом - гнуття натискають зсередини на стінку труби і вдавлюють матеріал труби в канавки фланця. Цим досягається необхідна щільність з'єднання фланця з трубою.

Процес розвальцьовування полягає в наступному: на кінець труби, затиснутою в притиску, надягають фланець. Потім в трубу вставляють вальцювання з роликами. При обертанні вальцовка своїми роликами розгортає трубу, вдавлюючи метал труби в канавки фланця. На рис. 2 г показана схема роботи вальцювання.

Мал. 3. Складання труб на різьбі: а - на муфті, б - на сгоне

Випробування трубопроводу. Після складання трубопровід перевіряють. При зовнішньому огляді звертають увагу на затягування таєк фланцевих з'єднань і контргаек і обстукують легкими ударами молотка все фасонні частини. Деренчливий звук вказує на тріщини, що з'явилися при затягуванні.

Після зовнішнього огляду трубопровід разом з арматурою піддають гідравлічному випробуванню. При гідравлічному випробуванні перевіряють міцність всіх елементів (відсутність тріщин, пор, раковин і т. Д.), А також герметичність всіх з'єднань. Дефектні деталі замінюють, з'єднання підтягують або збирають знову, потім гідравлічне випробування повторюють.

...

Вирубання криволінійних канавок

Пази і криволінійні мастильні канавки потрібно прорубувати по нанесеним заздалегідь розмічальним ризиків.Для цього використовують Крейцмейселі...

Плазмотрони

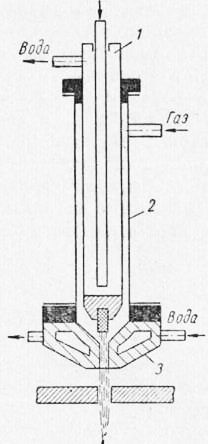

Пальник для плазмового різання, або плазмовий різак, в даний час частіше називається плазмотроном.Плазмотрон для різання відрізняється від плазмової зварювального пальника розмірами, більшою електричною потужністю, великим

витратою газу, обов'язковим водяним охолодженням. Найбільш суттєві частини плазмотрона - електрод і сопло для виходу газу, що утворює плазмовий струмінь. До недавнього часу матеріалом електрода служив виключно вольфрам. В окремих конструкціях плазмотронов були спроби застосовувати електроди вугільні (графітні) і водоохлаж-даємо мідні, але значного застосування вони не отримали. З 1966 р почалося застосування для електродів металу цирконію. Електрод введений в металевий корпус плазмотрона і електрично ізольований від нього. З іншого боку до корпусу приєднано сопло з каліброваним вихідним обжимаються каналом для плазмового струменя.

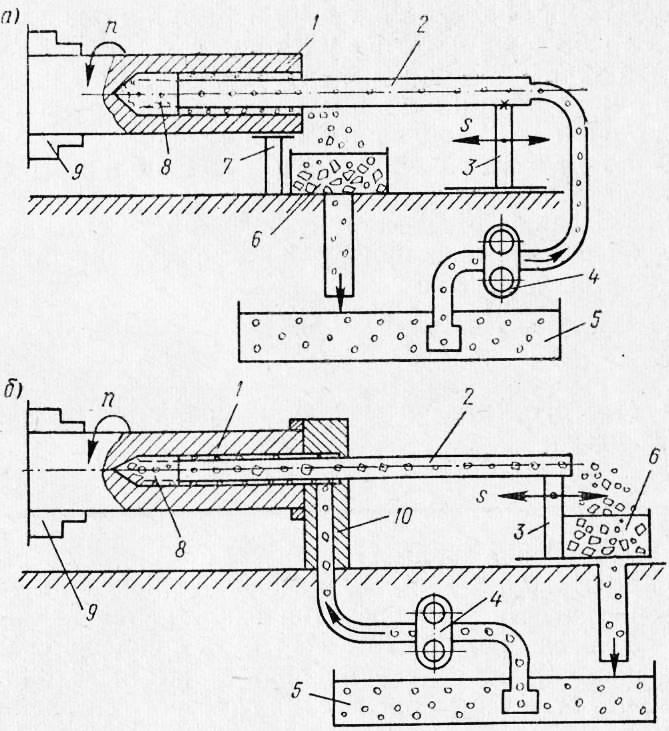

Мал. 1. Плазмотрон для різання

Сопло, виготовлене з міді, інтенсивно охолоджується проточною водою. Діаметр вихідного каналу сопла при середніх режимах 3-5 мм. Сопло (після електрода) найбільш зношуються плазмотрона, воно поступово обгорає під дією плазмового струменя, бризок металу, що розрізає і ін. І досить часто відразу виходить з ладу при порушеннях нормальної роботи плазмотрона. Тому сопло роблять змінним; конструкція його повинна допускати швидку і зручну зміну. Сопло зазвичай також електрично ізолюють від корпусу плазмотрона. Плазмове різання ведуть, як правило, на постійному струмі нормальної полярності: мінус на електроді, а плюс - на розрізає.

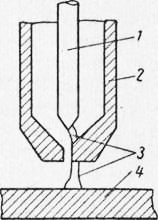

Мал. 2. Схема стабілізації дуги:

а - концентрична; б - вихрова; 1 - захисний газ; 2 робочий газ

Мал. 3. Освіта подвійний дуги:

1 - електрод; 2 - сопло; 3 - дуга; 4 - розрізається метал

Така схема підвищує к. П. Д. Плазмотрона і швидкість різання, оскільки до теплового дії плазмового струменя приєднується тепловиділення анодної області, розташованої на розрізає. Зменшується також знос сопла, так як воно електрично нейтрально і не служить електродом дуги.

Електрично ізольоване сопло можна приєднати до полюса джерела струму, а розрізається матеріал не включати в електричний ланцюг. В цьому випадку знижується до. П. Д. Плазмотрона і збільшується знос сопла, але зате з'являється можливість різати неелектропроводной матеріали - скла, сітали, кераміку і т. П. Дуга стабілізується, стає стійкою і жорсткої, плазмовий струмінь формується безперервною подачею робочого газу в плазмотрон в кількості декількох кубічних метрів на годину.

Важливе порушення роботи плазмотрона, що веде до швидкого руйнування сопла, полягає в утворенні так званої подвійної дуги. Причинами подвійного дугообразованія можуть бути недостатня подача газу, забруднення сопла та ін..

...

Отримання отворів великої довжини

У всіх галузях машино- і приладобудування застосовуються деталі, які мають глибокі отвори. Масовими споживачами деталей з глибокими отворами є загальне та спеціальне машинобудування, суднобудування, авіабудування, нафтове і хімічне машинобудування, приладобудування та ін..Деталі з глибокими отворами зустрічаються найрізноманітнішої форми. виробляються вони різними методами, з різною точністю і чистотою обробки, з різних матеріалів і мають великий діапазон діаметрів і довжин.

Більшість металевих і неметалевих деталей, що мають глибокі отвори, виготовляється без застосування глибокого свердління. Найчастіше глибокі отвори виконуються металургійними методами: методами лиття, гнучкою або завивкою листового матеріалу з подальшим зварюванням в труби, різними методами прокатки, волочінням, екструзією і ін.

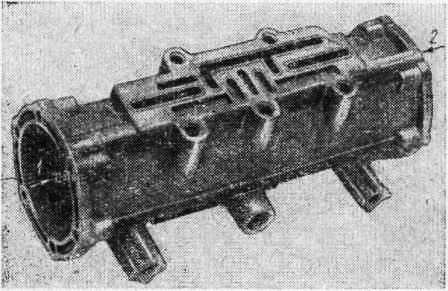

На рис. 1 як приклад показаний корпус склоочисника трактора К-700 що має два глибоких отвори. Корпус склоочисника виготовлений литтям під тиском зі сплаву марки ЦАМ4-1. Для отримання глибоких отворів малих діаметрів і глибоких отворів в важкооброблюваних матеріалах останнім часом успішно застосовують фізико-хімічні процеси: електроерозійний, анодномеханіческій, ультразвукової та ін.

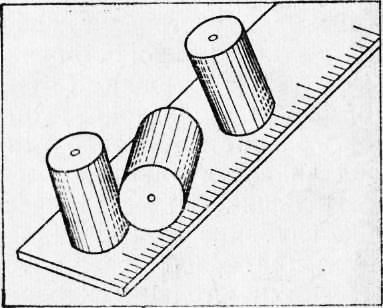

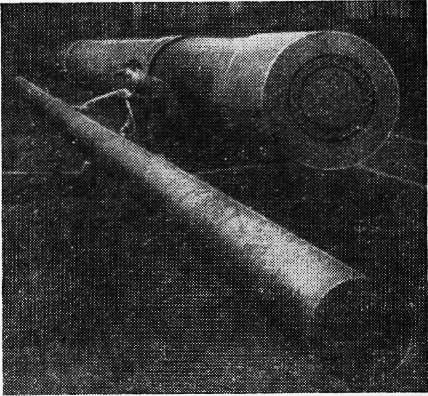

На рис. 2 наведені три порожніх циліндра, що мають глибокі отвори діаметром 20-80 мкм. Отвори в них отримані електроерозійним методом. Матеріал циліндрів - твердий сплав марки ВК20.

На відміну від свердління, багато з зазначених методів не вимагають для виготовлення отворів відносного обертання заготовки і інструмента, а тому дозволяють досить просто отримувати циліндричні отвору не тільки круглого перетину, а й інших профілів.

Застосування свердління замість інших згаданих вище методів освіти глибоких отворів виробляється або тоді, коли воно є найбільш продуктивним, або тоді, коли свердління забезпечує найбільш повні вимоги точності або чистоти обробки. У ряді випадків глибоке свердління, особливо швидкісне, перевершує по продуктивності і якості виконання операції все інші існуючі технологічні процеси.

Найпоширенішим методом звичайного (неглибокого) свердління є свердління так званими спіральними свердлами.

Однак цей метод успішно застосовується тільки при глибині свердління, рівній не більше 3-5 діаметрам свердла. Під час свердління ж більш глибоких отворів доводиться застосовувати переривчастий процес, так як необхідно часто виводити спіральне свердло з отвору для очищення від стружки, змащення й охолодження. Подібна робота, навіть якщо вона проводиться автоматично, різко знижує продуктивність свердління.

Важливим фактором, від якого залежить безперервність перебігу процесу свердління, є відведення утворюється стружки.

Мал. 1. Корпус склоочисника трактора К-700

Мал. 2. Твердосплавні циліндри з глибокими отворами 020-80 мкм

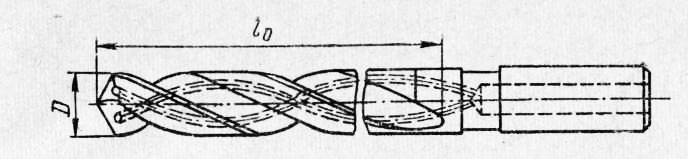

Мал. 3. Спіральні свердла з каналами для підведення охолоджуючої рідини при глибокому свердлінні

Мал. 4. Свердел конструкції СКБ -8. 1 - 2 - глибокі отвори і 31 мм, довжиною 70 мм

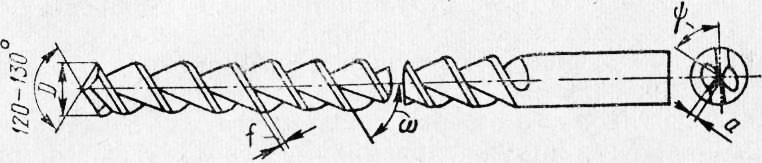

Мал. 5. Схеми відведення стружки із зони різання при глибокому свердлінні: а - зовнішній відведення стружки; б - внутрішній відведення стружки:

1 - заготовка; 2 - стебло; 3 - стебловий супорт; 4 - насос; 5 - резервуар для охолоджуючої рідини; 6 - стружкопріеміік; 7 - люнет; 8 - свердло; 9 - патрон; 10 - маслоприемник

Чим більше глибина свердління, тим скрутніше відведення стружки із зони різання. Спіральні свердла не забезпечують надійного стружкоотвода. Наявні конструкції спіральних свердел (рис. 3) з внутрішніми канавками для підведення до ріжучих крайок мастильно-охолоджувальної рідини досить складні у виготовленні і не набули широкого поширення в промисловості.

В даний час деяке поширення набули свердла конструкції СКБ -8 (Рис. 4), що відрізняються від звичайних стандартних свердел крутішими канавками для відведення стружки. За своїм виглядом дане свердло нагадує свердло для свердління деревини. Стружкоотвода у свердел подібного типу краще, ніж у звичайних спіральних свердел, але не гарантує від можливих заклинювань видаляється стружки.

На практиці глибокі отвори свердлити зазвичай безперервно з примусовим або зовнішнім, або внутрішнім відведенням стружки. Примусове відведення стружки здійснюється зазвичай рідиною, що підводиться в зону різання під тиском. Вельми рідко замість рідини застосовують стиснене повітря. Для створення циркуляції рідини застосовується спеціальне оснащення та обладнання.

На рис. 5 показані спрощені схеми обох методів глибокого свердління.

При зовнішньому відвід стружки (Рис. 5 а) рідина надходить від насоса через внутрішню порожнину стебла і свердла в зону різання і разом зі стружкою відводиться через зазори між свердлом зі стеблом і поверхнею утворюється глибокого отвору в стружко-приймач. Стружкопріемнік затримує стружку, а рідина стікає в відстійник резервуара. У резервуарі (баці) рідина очищається від механічних домішок, охолоджується і знову насосом направляється через трубопровід (гнучкий шланг) і стебло свердла в зону різання.

При внутрішньому відводі стружки (рис. 5 б) рідина направляється насосом в спеціальний пристрій - маслоприемник. З маслоприемника рідина надходить в зону різання через зазори між зовнішньою поверхнею стебла зі свердлом і утворюється поверхнею глибокого отвору. Потім стружка разом з рідиною вимивається в стружкопріемнік через внутрішню порожнину свердла і стебла. Далі шлях рідини до насоса аналогічний описаному вище.

Таким чином, сучасний процес глибокого сверленіяв загальних рисах характеризується як безперервний процес освіти в суцільному матеріалі заготовки отворів з відносною довжиною більше 3-5 діаметрів свердління із застосуванням спеціальних свердел, оснащення та обладнання, що забезпечують примусове відведення стружки із зони різання.

При глибокому свердлінні розрізняють суцільне і кільцеве свердління.

При суцільному свердлінні (рис. 6 а) весь матеріал, розташований в обсязі майбутнього отвору, подрібнюється в стружку. При кільцевому свердлінні, яке іноді називають трепанацією, в стружку перекладається тільки кільцева порожнину (рис. 6 б). У центрі утворюється отвори залишається стрижень (або керн), що використовується іноді як заготовки для різних деталей.

Якщо свердління наскрізне, то висвердлюють стрижень.

Мал. 6. Різновиди глибокого свердління:

а - суцільне свердління; б - кільцеве свердління

Мал. 7. Поковка і.висверленний стрижень при двосторонньому глибокому свердлінні

Глибоке свердління займає особливе місце серед операцій, що застосовуються при обробці деталей, що мають велику відносну довжину. Специфічність цієї операції полягає як у тому, що інструмент повинен прокладати собі шлях у суцільному матеріалі, не маючи заздалегідь підготовленої опори і жорсткого напрямки, так і в тому, що від якості проведення глибокого свердління істотно залежить структура подальшого технологічного процесу. Типовим для глибокого свердління також є неможливість безпосереднього спостереження за ходом процесу і труднощі виконання даної операції на універсальному обладнанні без його грунтовної підготовки.

повністю відділяється від заготовки в кінці проходу. Якщо ж свердління глухе, то його необхідно видаляти спеціальними прийомами.

У більшості випадків при необхідності свердління глухих отворів воліють застосовувати тільки суцільне свердління. Коли ж необхідно просвердлити наскрізний отвір дуже великий відносної довжини або свердлити деталі з важкооброблюваних матеріалів, застосовують двостороннє свердління.

На рис. 7 показана велика сталева кування, призначена для двостороннього кільцевого свердління, а зліва від неї розташований висвердлених стрижень, отриманий під час свердління подібної заготовки. На торці заготовки показана порожнину, перетворювана при кільцевому свердлінні в стружку.

Запроектований технологічний процес глибокого свердління зазвичай оцінюється за трьома показниками:

1) по продуктивності;

2) щодо відповідності якості виконання отвори технічним вимогам на операцію;

3) по загальній вартості виготовлення деталі з глибоким отвором.

Перераховані дефекти, крім еліптичності, є наслідком відведень свердла від заданого напрямку. Під відведенням осі отвору в даному перетині або на торцях заготовки після свердління (розточування) розуміють відхилення осі отриманого отвору від осі отвору, наміченого кресленням.

На рис. 8 показані деталі з правильно просвердленим отвором (рис. 8 а) і отворами з дефектами, отриманими при глибокому свердлінні (рис. 8 6-8 і).

При виконанні будь-якої технологічної операції можуть бути отримані дефекти, в ряді випадків призводять до непоправного браку. Дефекти, які можуть супроводжувати операцію глибокого свердління, дуже різні і їм тому присвячений наступний параграф цієї глави.

Від якості свердління, а отже, і від призначення припусків на наступні операції залежить подальший процес обробки не тільки отвори, але і всієї деталі в цілому. Тому вартість виконання операції глибокого свердління необхідно розглядати не ізольовано, а з урахуванням вартості всієї обробки деталі.

...

Склеювання

Склеювання деталей - це останній вид зборки нерухомих нероз'ємних з'єднань, при якому між поверхнями деталей складального вузла вводиться шар спеціальної...Лудить

Покриття поверхні металевих виробів тонким шаром відповідного призначенню виробів сплаву (олова, сплаву олова зі свинцем і ін.) Називається лудінням, а наноситься шар - лудою...Насадка рукояток напилків

Для того щоб зручніше тримати напилок при роботі, на його хвостовик насаджують дерев'яну ручку (рукоятку), виготовлену з клена, ясена, берези, липи або пресованого...Інструменти і пристосування для просторової розмітки

При просторової розмітки, крім інструментів, які застосовують при площинний розмітки, використовують рейсмус, вертикальну лінійку.Рейсмус служить для нанесення розмічальних рисок на...

Розпилювання металу

Розпилюванням називається обробка отворів з метою надання їм потрібної форми. Обробка круглих отворів проводиться круглими і напівкруглими напилками; тригранних отворів - тригранними, ножівковими і ромбічними напилками; квадратних - квадратними напилками.Підготовка до розпилювання починається з розмітки і накерніванія розмічальних рисок, потім свердлять отвори по розмічальних ризикам і вирубують пройми, утворені...